Unsere Motivation

Faserverbundwerkstoffe (FVW) haben sich aufgrund ihrer hohen spezifischen mechanischen Eigenschaften wie Steifigkeit und Festigkeit als Basisrohstoffe für den Bau von empfindlichen Leichtbaustrukturen etabliert. Die aktuellen Trends deuten darauf hin, dass Rohstoffe mit Leichtbaupotenzial (d. h. geringeres Gewicht für Baugruppen) wie polymerbasierte FVW (engl. fiber-reinforced polymers, FRP) im Mittelpunkt der Entwicklung stehen und nach und nach verschiedene Bauteile in der Verkehrsindustrie, z. B. im Automobilbau, in der Luft- und Raumfahrt, im Schiffsbau und im Schienenverkehr, ersetzen werden. Die Verwendung von FRPs hat sich auf andere Bereiche wie Hochleistungssport, Energietechnik (Windenergie) und Biomedizin (Prothetik und Implantate) ausgeweitet.

In diesem Sinn ist die Herstellung von Leichtbau-Fahrzeugen die wichtigste Strategie der Automobil- und Verkehrsindustrie, um die Kraftstoffeffizienz zu erhöhen, die Emissionen zu verringern und die Energieeinsparung zu verbessern. Bei einer effektiven Leichtbauweise wird das größte Potenzial aus einem Teil herausgeholt, indem so wenig Material wie möglich verwendet wird. Im Falle von FRP ist es dank seiner Anisotropie und Stapelreihenfolge möglich, die Verstärkung des Bauteils dorthin zu lenken, wo sie benötigt wird, und nur so viel Material einzubringen, wie für die Struktur in einer bestimmten Anwendung erforderlich ist.

Der Leichtbau mit effizienten Werkstoffen wie FRP kann daher heute zur Steigerung der Energie- und Ressourceneffizienz beitragen. Als Forschungsinstitut spielt die Recherche diesem Gebiet der FRPs eine entscheidende Rolle für die Entwicklung von Zukunftstechnologien, und zwar in verschiedenen Phasen der Entwicklung von Bauteilen auf FRP-Basis, einschließlich ihres Designs, ihrer Herstellung und der Charakterisierung dieser Materialien. Dies steigert auch die Wettbewerbsfähigkeit der Universität auf lokaler und globaler technologischer Ebene, indem langfristiges Wissen bereitgestellt und entwickelt wird, das später zum Nutzen der Gesellschaft eingesetzt werden kann.

Die Stärken der FRP-Forschung des Instituts liegen in folgenden Bereichen:

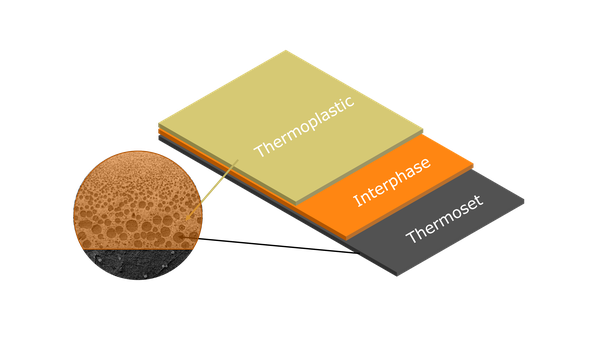

- Design von FVW-Strukturen: unter Verwendung von Bottom-up- und Top-down-Ansätzen, beginnend mit der Auswahl der Materialien (Fasern, Matrix), über die Analyse mikromechanischer Modelle bis hin zum Simulationsmodell des Gesamtsystems und umgekehrt. Theoretische Modelle und numerische Simulationen werden erstellt, um das mechanische Verhalten des Bauteils vorherzusagen.

- Herstellung von FVW-Strukturen: Mit dem Entwurf wird das Herstellungsverfahren unter Berücksichtigung der Anwendung des Bauteils festgelegt. Die am Institut zur Verfügung stehenden Methoden umfassen innerhalb des Autoklav-Verfahrens (Prepreg/ Autoklav) oder außerhalb des Autoklav- Verfahrens (Handlaminieren, Vakuuminfusion, Heißpresse). Dazu gehört auch der 3D-Druck von FRP, entweder aus Endlos- oder Kurzfasern mit thermoplastischen Matrixen (PA6, PEEK, u.a.)

- FVW-Strukturen-Tests: Auf universellen servohydraulischen und elektrischen Prüfmaschinen können verschiedene genormte Prüfungen in der Luft- und Raumfahrtindustrie durchgeführt werden. Die elastischen oder Brucheigenschaften von FRP können mit Digital Image Correlation (DIC), Hochgeschwindigkeitskameras, Thermokameras und die traditionellen Dehnungsmessstreifen (DMS), ermittelt werden.

- Feedback und Wissenskonsolidierung. Die Qualität des hergestellten Materials, die mechanischen Eigenschaften und die Versagensmerkmale aus den Tests werden analysiert. In Analyse-Loops wird überprüft, ob die theoretischen oder numerischen Modelle validiert wurden.

Die Wissensentwicklung wird wiederum in den Vorlesungen angewandt, wo das Ziel darin besteht, die Studierenden zu motivieren, sich mit diesem weltweit relevanten und aktuellen Thema zu beschäftigen und ihr Studium fortzusetzen.