Verbindungstechnik additiv gefertigter Bauteile: Konstruktive Maßnahmen zur Steigerung der Klebfestigkeit

Motivation

Die additive Fertigung (AM) ermöglicht die Erzeugung physischer Bauteile aus virtuellen 3D-Modellen durch schichtweisen Aufbau unter Verwendung unterschiedlichster Werkstoffe. Durch dieses Arbeitsprinzip wird großes Potential in der Bauteilgestaltung erschlossen, was es ermöglicht komplexe geometrische Formen zu erzeugen [1]. Einschränkungen stellen Restriktionen bezüglich der maximalen Bauteilgröße und gesteigerte Fertigungskosten gegenüber herkömmlichen Fertigungsverfahren dar [2]. Eine geeignete Lösung bietet das separate Fertigen von Unterkomponenten und das nachträgliche Fügen mittels Kleben (Hybridfertigung) [3]. Diese Fügetechnologie ermöglicht die Verbindung von AM-Bauteilen ohne geometrische Einschränkungen, sowie die Verbindung unterschiedlicher Werkstoffen mit dem Ziel bereits bestehende Konstruktionen funktionell durch AM-Bauteile zu ergänzen oder kostengünstige Halbzeuge durch AM-Bauteile zu höherwertigen Einheiten zu verbinden [4].

Ziel des Projektes

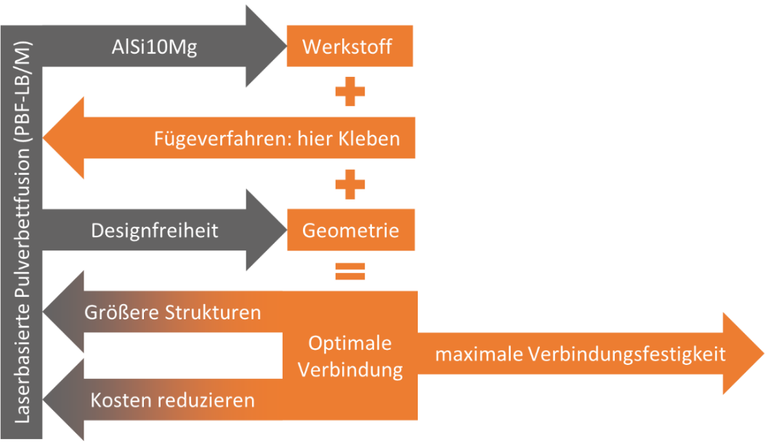

Eine Verbindung ist ganz allgemein als eine Funktion der Parameter Werkstoff, Fügeverfahren und Geometrie (der Fügepartner) definiert [5]. Additive Fertigungsverfahren besitzen das Potential die einzelnen Verbindungsparameter für den konkreten Anwendungsfall optimal auszuführen. Es resultiert eine Synergie zwischen der Verbindungstechnik und der additiven Fertigung, welche die technische Umsetzung anspruchsvoller Verbindungsaufgaben ermöglicht, andererseits aber auch erlaubt beliebig große Strukturen additiv zu fertigen oder die Bauteilkosten zu reduzieren (Abbildung 1). Im Rahmen des vorliegenden Promotionsvorhabens wird diese Synergie am Beispiel struktureller Klebungen von PBF-LB/M-Bauteilen [6] aus der Aluminiumlegierung AlSi10Mg mit einem zähelastischen 2-Komponenten-Konstruktionsklebstoff auf Epoxidharzbasis untersucht. Die Designfreiheit des Fertigungsverfahrens soll dabei zur Steigerung der Prozesssicherheit, sowie der statischen Festigkeit und Betriebsfestigkeit der Klebeverbindung genutzt werden.

Abbildung 1: Wirkbeziehung zwischen dem PBF-LB/M-Verfahren und den Verbindungsparametern

Vorgehen und erste Ergebnisse

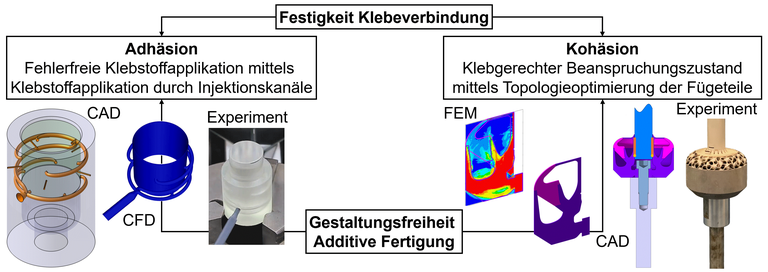

Die Verbindungsfestigkeit einer Metallklebung hängt sowohl von den Bindungskräften zwischen Klebstoff und Fügepartner (Adhäsion), als auch von der inneren Festigkeit des Klebstoffs und der Fügepartner (Kohäsion) ab [7].

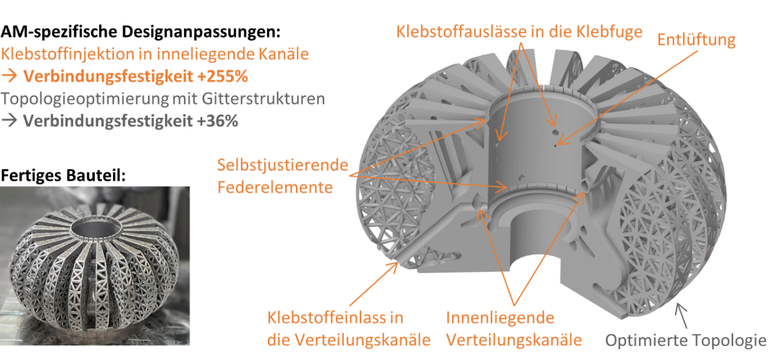

Als Grundvoraussetzung zur Ausbildung von Adhäsionserscheinungen gelten sowohl eine gewissenhafte Oberflächenvorbereitung [8], als auch die fehlerfreie Klebstoffapplikation. Letztere stellt eine große technische Herausforderung dar, die entscheidenden Einfluss auf die Qualität der Klebung nimmt [9]. Handelt es sich bei einem der Fügepartner um ein additiv gefertigtes Bauteil, kann die Klebstoffapplikation mittels Injektion in innenliegende Kanäle umgesetzt werden. Hierbei werden die Fügepartner zusammengeführt und durch additiv gefertigte Federelemente eine Selbstjustierung erreicht. Nun wird der Klebstoff in einen dafür vorgesehenen Einlass in das AM-Bauteil injiziert, über die Kanäle verteilt und bedarfsgerecht der Klebfuge zugeführt [10]. Das Vorgehen wurde am Beispiel einer einschnittig-überlappten Rohrklebung umgesetzt (Abbildung 2) und eine Steigerung der Verbindungsfestigkeit gegenüber dem traditionellen Klebstoffvorauftrag von 255% experimentell nachgewiesen [11]. Weiterhin wurde ein Leitfaden zur Konstruktion der innenliegenden Kanäle für beliebige Anwendungsfälle entwickelt [12]. Dieser umfasst die experimentelle Charakterisierung der Klebstoffviskosität mittels Rheometrie, analytische und numerische Berechnungsmethoden zur Ermittlung einer geeigneten Kanalführung, sowie die virtuelle Validierung und Optimierung anhand von Strömungssimulationen.

Die innere Festigkeit (Kohäsion) des Klebstoffs und der Fügpartner wird bestimmt durch den Spannungszustand, welcher sich bei mechanischer Belastung in der Klebfuge einstellt. Klebgerechte Konstruktionen [7] kommen der Forderung nach einem möglichst homogenen Schubspannungszustand innerhalb der Klebfuge nach. In der Praxis ergibt sich jedoch aufgrund exzentrischer Krafteinleitung und elastischer Verformung der Fügepartner ein inhomogener Schälspannungszustand, welcher für das frühzeitige Versagen der Klebung verantwortlich ist [13]. Durch Optimierung der Fügepartnertopologie mittels der Finite Elemente Methode (FEM) kann der Spannungsverlauf in der Klebfuge hinsichtlich homogener Schubbeanspruchung modifiziert werden. Das Optimierungsergebnis ist eine Verteilung der optimalen Materialdichte innerhalb des vorgegebenen Fügepartner-Bauraums, welche mit Hilfe der Designfreiheit additiver Fertigungsverfahren unter Einsatz von gradierten Gitterstrukturen realisiert wird. Die Topologieoptimierung eines additiv gefertigten Fügepartners wurde am Beispiel einer zugbelasteten Rohrverklebung (Abbildung 2) durchgeführt [14]. Die Auswertung der Simulationsergebnisse zeigen eine Reduktion der 1. Hauptspannung innerhalb des Klebstoffs von 36% gegenüber der herkömmlich gefertigten Konstruktion. Hieraus resultiert ein weitgehend homogener Schubspannungszustand und eine Verbindungsfestigkeit, welche mit herkömmlich gefertigten Fügepartnern nicht erreichbar ist.

Abbildung 2: AM-spezifische Modifikationen der Fügepartnergeometrie zur Steigerung der Verbindungsfestigkeit einer zugbelasteten Rohrverklebung

Literatur

[1] Gebhardt A, Kessler J, Schwarz A (2019) Produktgestaltung für die Additive Fertigung. Hanser; Ciando, München

[2] Reichwein J, Kirchner E (2021) Part orientation and separation to reduce Proscess Costs in Additive Manufacturing. Proc Des Soc 1:2399–2408. https://doi.org/10.1017/pds.2021.501

[3] DIN 8593-8:2003-09 Manufacturing processes joining - Part 8: Joining by means of adhesives (DIN 8593-8)

[4] Ascher M, Späth R Joining Technology of Additively Manufactured Components: Design Measures for Optimizing the Strength of Adhesively Bonded Joints. In: Innovative Product Development by Additive Manufacturing 2021, pp 63–81. https://doi.org/10.1007/978-3-031-05918-6_5

[5] Bauer C-O (1991) Handbuch der Verbindungstechnik. Hanser, München, Wien

[6] ISO/ASTM 52911-1:2020-05 Additive manufacturing – Design – Part 1: Laser-based powder bed fusion of metals

[7] Habenicht G (2002) Kleben: Grundlagen, Technologien, Anwendung, 4., erweiterte Auflage. VDI-Buch. Springer, Berlin, Heidelberg

[8] EN 13887:2003-11 Structural Adhesives - Guidelines for surface preparation of metals and plastics prior to adhesive bonding

[9] DVS e.V. (2012) Quality requirements in adhesive application. Guideline DVS 3320

[10] DVS e.V. (2021) Gestaltungsempfehlungen zum Kleben additiv gefertigter Bauteile. Merkblatt DVS 1401

[11] Ascher M, Brenner S, Pang GA et al (2023) Joining Technology of Additively Manufactured Components: Effects on the Bonding Strength for the Adhesive Application through Inner Channels. Prog Addit Manuf:1–8. https://doi.org/10.1007/s40964-023-00430-x

[12] Ascher M, Pang GA, Späth R (2023) Method for the design of additively manufactured inner channels intended for adhesive application. Procedia CIRP 119:752–757. https://doi.org/10.1016/j.procir.2023.02.164

[13] Gonçalves DJS, Campilho RDSG, Da Silva LFM et al (2014) The Use of the Boundary Element Method in the Analysis of Single Lap Joints. The Journal of Adhesion 90:50–64. https://doi.org/10.1080/00218464.2013.763725

[14] Ascher M, Späth R (2021) Joining Technology of Additively Manufactured Components: Design Measures for Optimizing the Strength of Adhesively Bonded Joints. Innovative Product Development by Additive Manufacturing 2021, Hannover-Germany