Beitrag zur Qualitätssicherung beim pulverbettbasierten Schmelzen von Metallen mittels Laserstrahl (PBF-LB/M)

Einleitung, Problemstellung

Die Bedeutung additiver Fertigungsverfahren wie das pulverbettbasierte Schmelzen von Metallen mittels Laserstrahl (engl. Powder bed fusion of metal with laser beam, PBF-LB/M) wächst rapide. Grund hierfür ist die hohe Gestaltungsfreiheit, welche die kosteneffiziente Herstellung von hochkomplexen und endkonturnahen Geometrien auch in kleinen Stückzahlen ermöglicht. Zudem weisen mittels PBF-LB/M gefertigte Bauteile zum Teil bessere Eigenschaften auf als beispielsweise gegossene Werkstücke [1,2].

Wie bei der Erzeugung von Gütern mithilfe konventioneller Fertigungsverfahren ist die Qualitätssicherung auch bei der additiven Fertigung ein wichtiger Aspekt in der Prozesskette. Aufgrund komplexer Wechselwirkungen zwischen Laser und aufgeschmolzenem Werkstoff treten beim PBF-LB/M häufig prozessbedingte Störungen und Phänomene auf, welche die Bauteileigenschaften potenziell negativ beeinflussen können. Wie sich diese Anomalien auf die Bauteileigenschaften auswirken, wurde zum aktuellen Stand noch nicht hinreichend untersucht. Aus diesem Grund wird beim Auftreten solcher Prozessfehler der Druck betroffener Bauteile oder ganzer Fertigungschargen häufig abgebrochen, um kein Risiko der Produktion von fehlerhaften Teilen einzugehen. Wird solch eine Charge dennoch fertiggestellt, müssen je nach geltenden Qualitätsstandards gegebenenfalls alle Bauteile der Fertigungscharge vollumfänglich untersucht werden. Dies macht die Qualitätssicherung mittels PBF-LB gefertigter Bauteile zu einem komplexen und mitunter aufwendigen Unterfangen und wirkt sich negativ auf die Wirtschaftlichkeit des Verfahrens aus.

Ziel des Projektes

Um ein besseres Verständnis über das Auftreten und die Einflüsse prozesstypischer Störungen und Phänomene auf die erzeugten Bauteile, die Fertigungsanlage sowie den Prozess zu generieren, werden diese Anomalien möglichst realitätsnah nachgestellt und systematisch untersucht. Dadurch soll das Prozessverständnis verbessert und dem Produzenten eine Abschätzung der Auswirkungen auf die Bauteilqualität ermöglicht werden. Anhand dieser kann entschieden werden, ob die Fertigung einzelner Teile oder gar der gesamten Charge abgebrochen werden sollte oder fortgeführt werden kann.

Bisherige Forschungstätigkeiten und Ergebnisse

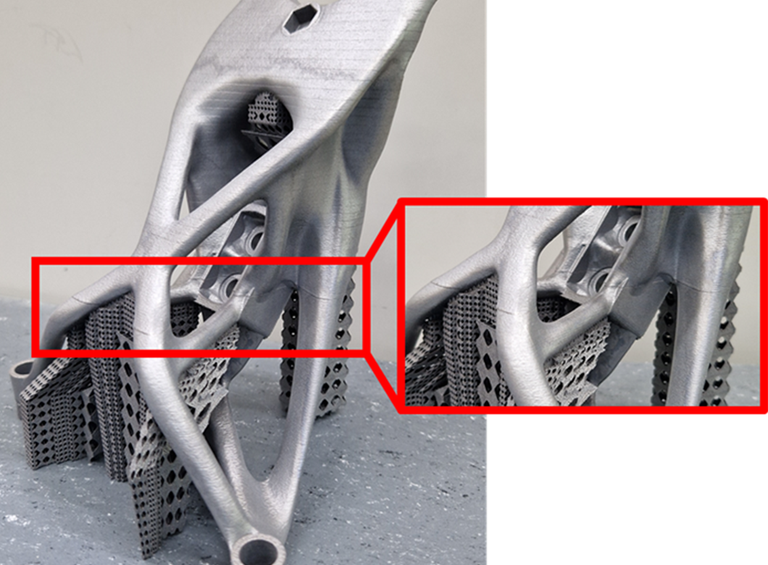

Erste Forschungstätigkeiten befassten sich mit den Auswirkungen unterschiedlich langer Unterbrechungen des Fertigungsprozesses beim PBF-LB/M von AlSi10Mg-Proben. Diese können beispielsweise durch die Integration von Sensoren in sogenannten „Smart Parts“ gezielt oder durch einen Stromausfall ungewollt hervorgerufen werden [3–11]. In beiden Fällen ist aus mehreren Gründen mit einer Beeinflussung der Bauteilqualität zu rechnen. Eine fehlerhafte Anbindung zwischen den Bauteilbereichen vor und nach der Unterbrechung ist genauso zu befürchten wie Gefügeumwandlungen aufgrund des mehrfachen Aufheizens und Abkühlens. Darüber hinaus entstehen durch die Unterbrechung sogenannte Standmarken (VDI 3405 Blatt 2.8 [12]), welche auf das Abkühlung der Bauteile und der gesamten Anlage zurückzuführen sind (Abbildung 1). Diese verursachen eine Kerbwirkung und wirken sich daher sowohl optisch als auch mechanisch negativ auf die Bauteilqualität aus. Insbesondere für hochkomplexe Bauteilgeometrien und filigrane Strukturen, welche nicht oder nur sehr aufwendig nachbearbeitet werden können, stellen diese ein großes Risiko dar.

Abbildung 1: Mittels PBF-LB/M gefertigte Kickboardachse aus AlSi10Mg mit Standmarken als Resultat einer ungeplanten Prozessunterbrechung

In ersten Studien wurde ein Stromausfallszenario mit einem daraus resultierenden Maschinenstillstand von 1 bis 16 Stunden betrachtet [13]. Nach Ablauf der jeweiligen Unterbrechungszeit folgte eine definierte Fortsetzungsprozedur sowie die Fertigstellung der Proben.

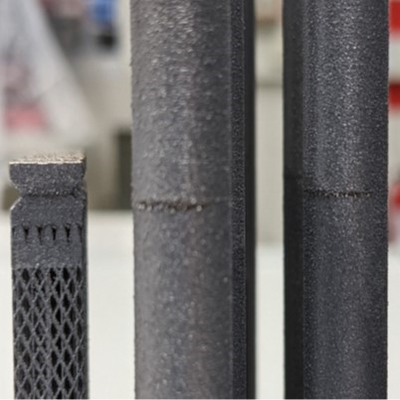

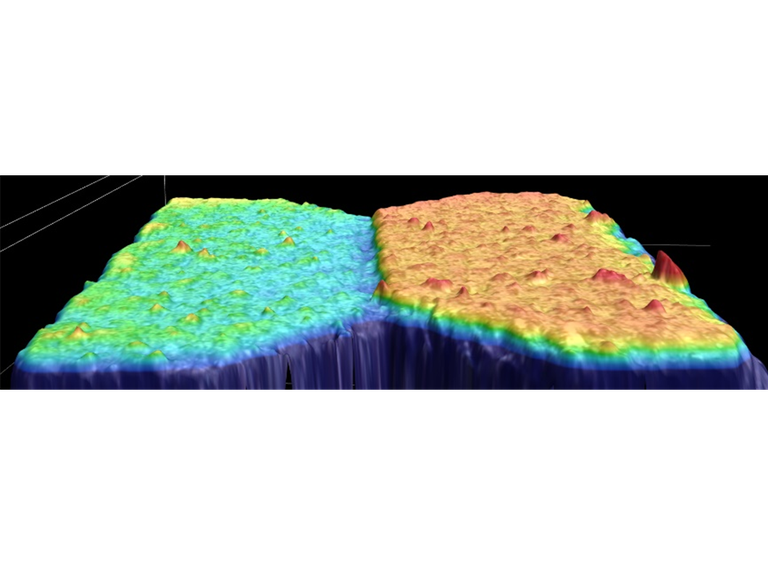

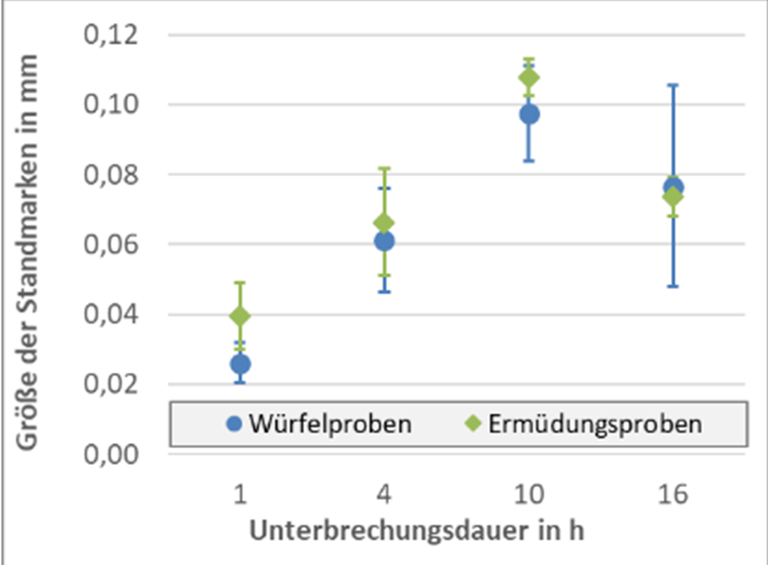

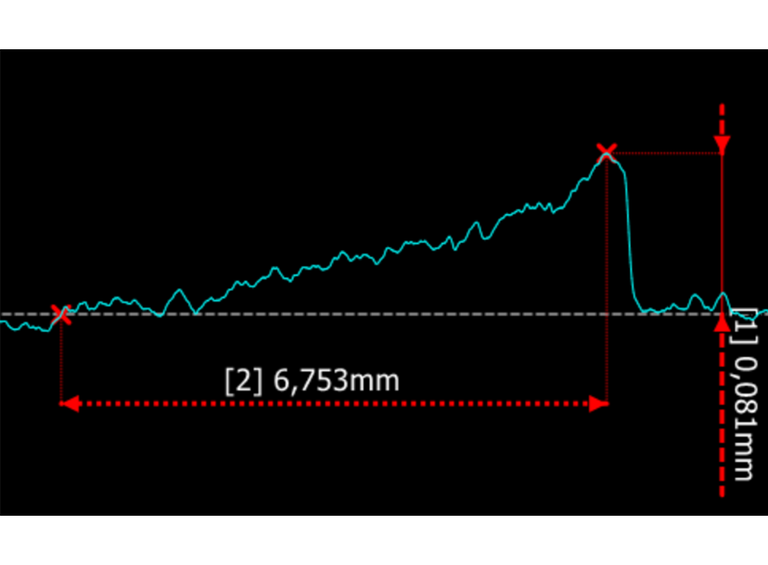

Untersucht wurden die Geometrie der Standmarken (Abbildung 2), ob eine erhöhte Porenbildung oder Veränderungen im Gefüge auftreten sowie die Festigkeit bei statischer und dynamischer Beanspruchung. Während eine Korrelation zwischen der Größe der Standmarke und der Unterbrechungsdauer zu erkennen ist, konnte bei den untersuchten Probekörpern trotz deutlicher Größenunterschiede keine Abhängigkeit von der Probengröße festgestellt werden (Abbildung 2c). Darüber hinaus deuten die bisherigen Ergebnisse an, dass der Schichtversatz nicht permanent ist und sich dieser wieder ausgleicht, sobald die Fertigungsanlage ihre übliche Betriebstemperatur erreicht hat (Abbildung 2d).

Abbildung 2: a) Schichtversatz aufgrund einer Fertigungsunterbrechung; b) Größe der Standmarken in Abhängigkeit zur Unterbrechungsdauer und Probenform; c) 3D-Scan einer Standmarke; d) Messung der Standmarke

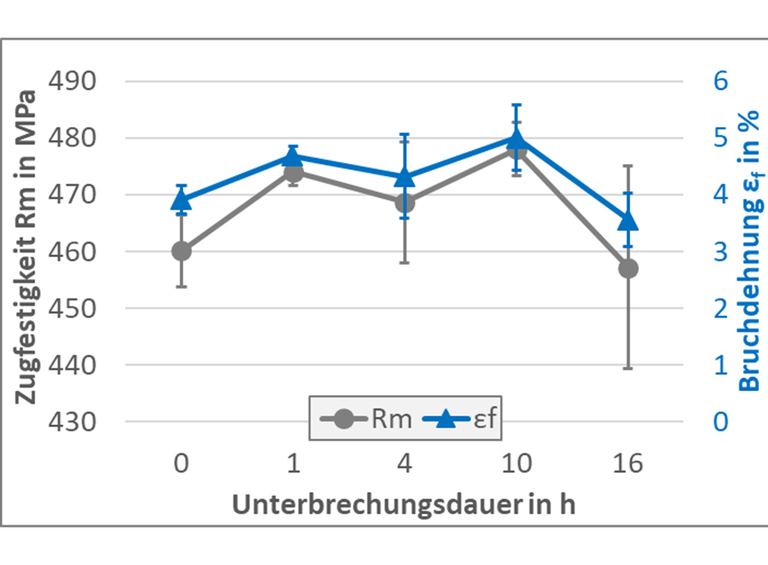

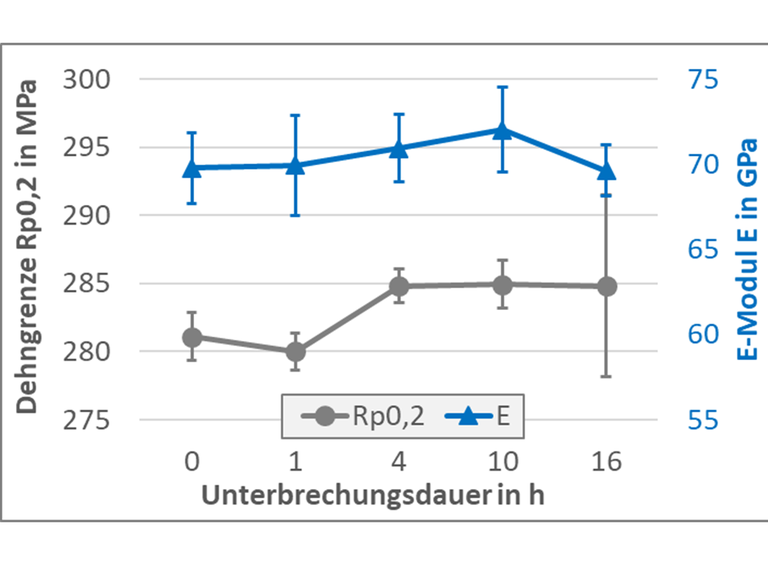

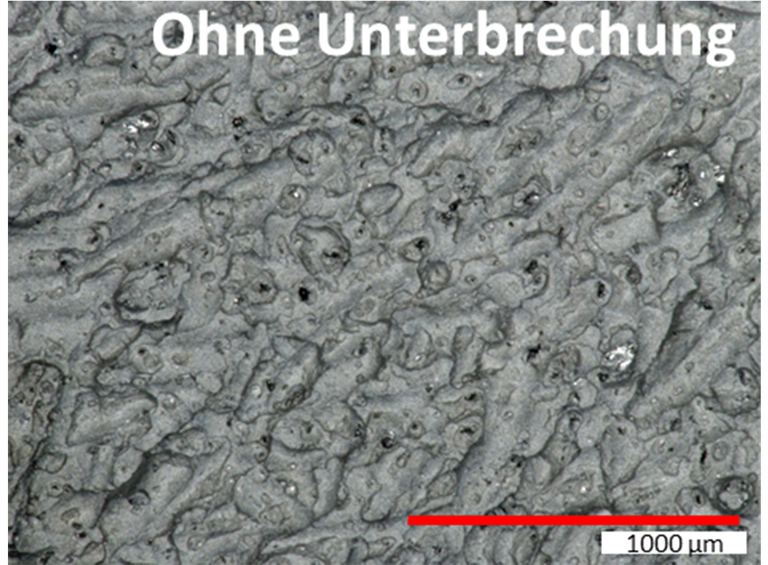

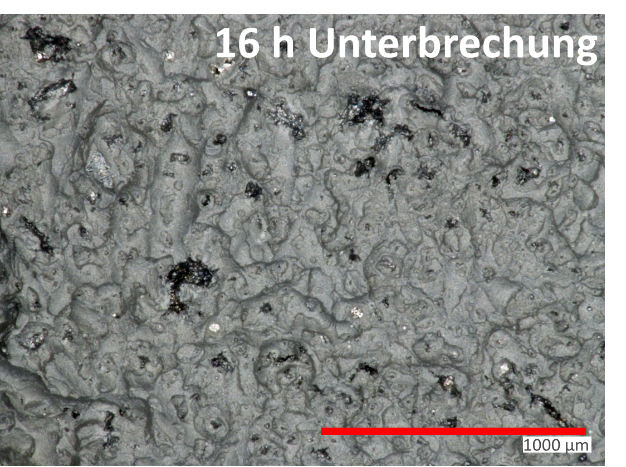

Bei längeren Unterbrechungsdauern wurde ein deutlicher Anstieg der Porosität in der Unterbrechungsebene festgestellt. Die Mikrostruktur und die Härte blieben hingegen weitestgehend unverändert. Für die Zugversuche wurden gedrehte Proben verwendet, welche keine Standmarke mehr aufweisen. Die Ergebnisse zeigen, dass ab einer Unterbrechungsdauer von 16 Stunden die Streuung der Zugfestigkeit (Rm) sowie der Dehngrenze (Rp0,2) deutlich ansteigen (Abbildung 3a und b). Das ist ein Indiz für vermehrte Fehlstellenbildung und reduziert die Prozessfähigkeit erheblich. Dies wird bei Betrachtung der Bruchflächen bestätigt, bei denen die unterbrochenen Proben deutlich mehr nicht vollständig aufgeschmolzene Bereiche vorweisen als die Referenzproben (Abbildung 3c und d). Mit steigender Unterbrechungsdauer versagen zudem mehr Proben im Unterbrechungsbereich, was die negativen Auswirkungen untermauert.

Abbildung 3: a) und b) Übersicht Ergebnisse der Zugversuche; c) und d) Betrachtung der Bruchflächen

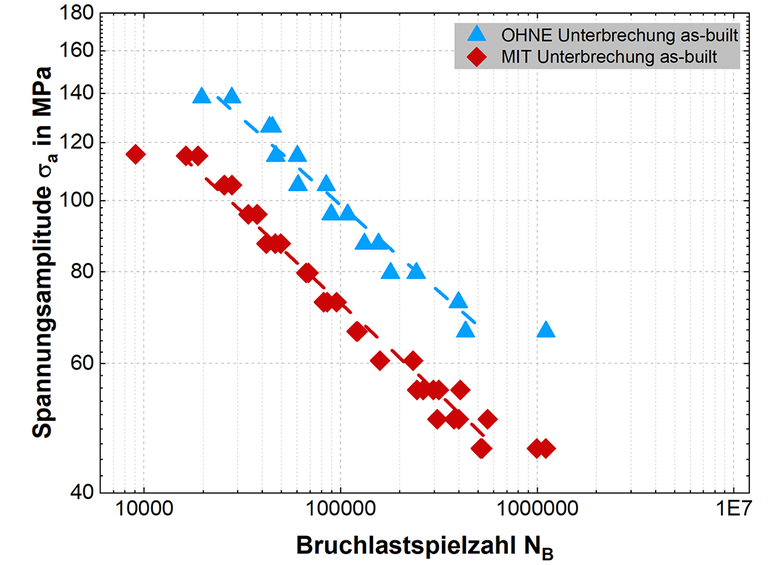

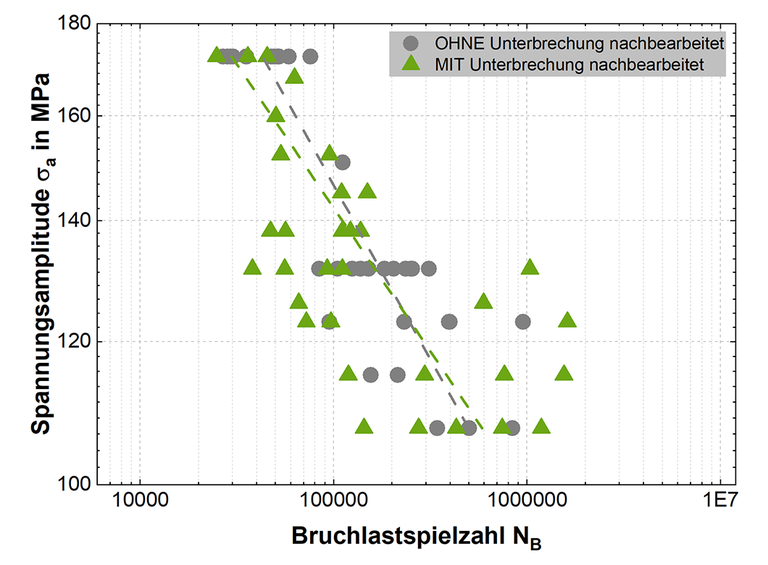

Anhand der Ermüdungsversuche ist die schädliche Wirkung der Standmarken deutlich erkennbar (Abbildung 4). Während bei den nicht nachbearbeiteten Proben, welche die Standmarke noch aufweisen (Abbildung 4a) ein signifikanter Abfall der Ermüdungsfestigkeit zu erkennen ist, zeigen die spanend nachbearbeiteten Proben mit und ohne Unterbrechung annähernd gleiche Eigenschaften (Abbildung 4b).

|

(a) |

(b) |

Abbildung 4: Vergleich der Ermüdungsfestigkeit von nicht nachbearbeiteten Proben (a) und spanend nachbearbeiteten Proben (b)

Ausblick

Weiteres Forschungspotenzial besteht im Verständnis der Entstehung, der Orientierung sowie der Charakterisierung der Standmarken. Neben weiteren Untersuchungen der Eigenschaften, insbesondere von nicht nachbearbeiteten Bauteilen, ist der Umgang mit betroffenen Werkstücken zu betrachten. So ist es beispielsweise erforderlich, die Fortsetzungsprozedur zu optimieren, um die Gefahr von negativen Einflüssen durch eine Fertigungsunterbrechung zu minimieren. Außerdem soll der Einfluss gängiger Nachbearbeitungsverfahren untersucht werden.

References

[1] K. Kempen, L. Thijs, J. van Humbeeck and J.-P. Kruth. 2012, “Mechanical Properties of AlSi10Mg Produced by Selective Laser Melting,” Physics Procedia, Vol. 39, 439–446, DOI: 10.1016/j.phpro.2012.10.059

[2] VDI Verein Deutscher Ingenieure e.V. 2020-08-00, “Additive Fertigungsverfahren - Pulverbettbasiertes Schmelzen von Metall mittels Laserstrahl (PBF-LB/M): Materialkenndatenblatt Aluminiumlegierung AlSi10Mg,”, Vol. 25.020

[3] M. Mahtabi, A. Yadollahi, R. Stokes, H. Doude and M. Priddy. 2023, “Effect of build interruption during laser powder bed fusion process on structural integrity of Ti-6Al-4V,” Engineering Failure Analysis, Vol. 153, 107626, DOI: 10.1016/j.engfailanal.2023.107626

[4] M. B. Mahtabi, A. Yadollahi, R. M. Stokes, J. Young, H. R. Doude, M. W. Priddy and L. Bian. 2022, “Effects of Process Interruption during Laser Powder Bed Fusion on Microstructural and Mechanical Properties of Fabricated Parts,”, 592–602, DOI: 10.26153/tsw/44128

[5] R. M. Stokes, A. Yadollahi, M. W. Priddy, L. Bian, V. H. Hammond and H. R. Doude. 2022, “Effects of Build Interruption and Restart Procedure on Microstructure and Mechanical Properties of Laser Powder Bed Fusion Al-Si-10Mg,” Journal of Materials Engineering and Performance, DOI: 10.1007/s11665-022-07217-1

[6] J. Richter, S. V. Sajadifar and T. Niendorf. 2021, “On the influence of process interruptions during additive manufacturing on the fatigue resistance of AlSi12,” Additive Manufacturing, Vol. 47, 102346, DOI: 10.1016/j.addma.2021.102346

[7] V. Hammond, M. Schuch and M. Bleckmann. 2019, “The influence of a process interruption on tensile properties of AlSi10Mg samples produced by selective laser melting,” Rapid Prototyping Journal, Vol. 25, 1442–1452, DOI: 10.1108/RPJ-04-2018-0105

[8] Q. Pouille, A. Ladaci, F. Lomello, G. Cheymol, G. Laffont, A. Lerner, H. Maskrot, S. Girard and P. Aubry. 2022, “Impact on mechanical properties following a process interruption during Additive Manufacturing,” Procedia CIRP, Vol. 111, 326–329, DOI: 10.1016/j.procir.2022.08.032

[9] C. A. Terrazas, F. L. Mayoral, O. F. Garcia, M. S. Hossain, D. Espalin, A. Fernandez, L. E. Murr and R. B. Wicker. 2021, “Effects of process interruptions on microstructure and mechanical properties of three face centered cubic alloys processed by laser powder bed fusion,” Journal of Manufacturing Processes, 397–406, DOI: 10.1016/j.jmapro.2021.04.013

[10] M. Binder, C. Leong, C. Anstaett, G. Schlick, C. Seidel and G. Reinhart. 2020, “Effects of process interruptions on the microstructure and tensile properties of AlSi10Mg parts manufactured by Laser-Based Powder Bed Fusion,” Procedia CIRP, Vol. 94, 182–187, DOI: 10.1016/j.procir.2020.09.035

[11] P. Stoll, A. Spierings and K. Wegener. 2019, “Impact of a process interruption on tensile properties of SS 316L parts and hybrid parts produced with selective laser melting,” The International Journal of Advanced Manufacturing Technology, Vol. 103, 367–376, DOI: 10.1007/s00170-019-03560-1

[12] VDI Verein Deutscher Ingenieure e.V. 2022-12-00, “Additive Fertigungsverfahren - Pulverbettbasiertes Schmelzen von Metall mittels Laserstrahl (PBF-LB/M) - Fehlerkatalog - Fehlerbilder beim Laser-Strahlschmelzen,”, Vol. 25.030

[13] M. Moser, S. Brenner, L. Strauß, G. Löwisch and V. Nedeljkovic-Groha. 2024, “Effect of a process interruption on the mechanical properties of AlSi10Mg components produced by laser powder bed fusion (PBF-LB/M),” Progress in Additive Manufacturing, DOI: 10.1007/s40964-024-00641-w