Beitrag zur Abschätzung der Lebensdauer und Dauerfestigkeit additiv gefertigter Metallbauteile

Einleitung

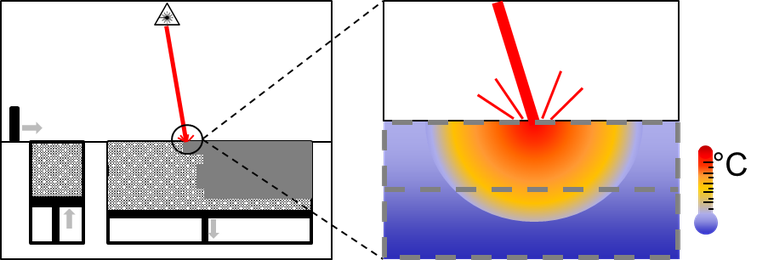

Das additive Fertigungsverfahren PBF-LB (engl. Laser-Based Powder Bed Fusion) ist die meistverbreitete Technologie für metallische Werkstoffe. Hier wird pulverförmiges metallisches Ausgangsmaterial mittels Laserstrahl im Schichtbauprinzip zu einem Bauteil aufgebaut (siehe Abbildung 1). Diese Herstellungsmethode bringt einige Vorteile gegenüber konventionellen Fertigungsverfahren mit sich. Hierzu zählen die weitestgehende Designfreiheit sowie die Möglichkeit zur Funktionsintegration bei wirtschaftlicher Fertigung. [1] Die Bauteilgenerierung mittels PBF-LB/M bedingt jedoch auch einige Nachteile. So führen die hohen eingebrachten Lasertemperaturen zu großen Temperaturgradienten sowie schnellen Abkühlgeschwindigkeiten, was unter anderem zu Anisotropie und Eigenspannungen führen kann [2]. Weiterhin werden prozessbedingt Inhomogenitäten sowie Oberflächenrauheit in Bauteile eingebracht [3].

Abbildung 1: Schema des additiven Fertigungsprozesses Laser-Based Powder Bed Fusion (PBF-LB)

Inhomogenitäten sind neben der Oberflächenrauheit in der Regel Ausgangspunkt von Ermüdungsrissen und wirken sich negativ auf die Dauerfestigkeit aus. Dies zeigt sich beispielsweise bei der Aluminiumlegierung AlSi10Mg. Hierbei handelt es sich um einen vielverwendeten PBF-LB Werkstoff, insbesondere aufgrund seiner prozessbedingten positiven Eigenschaften wie der hohen Festigkeit, hohen Dauerfestigkeit, geringen Dichte sowie geringen Kosten. Bereits während der Bauteilgenerierung entsteht eine feine Mikrostruktur, welche zu hohen Festigkeiten, aber geringen Bruchdehnungen führt. Darüber hinaus resultiert, wie oben genannt, die inhomogene Tempertaturverteilung in Eigenspannungen [2]. Diese Eigenspannungen in Kombination mit den prozessbedingt eingebrachten Inhomogenitäten sowie der Sprödigkeit des Materials selbst führt zu einer verringerten Lebensdauer bei zyklischer Beanspruchung. Eine nachträgliche Wärmebehandlung der AlSi10Mg-Bauteile kann die prozessinduzierten Eigenspannungen weitestgehend eliminieren sowie die Zähigkeit erhöhen und demnach die Schwingfestigkeit wieder steigern [4, 5].

Ziel des Projektes

Ziel des FLAB-3Dprint Teilprojektes ist es, ein Lebensdauermodell zur Auslegung zyklisch beanspruchter additiv gefertigter Metallbauteile zu entwickeln. Derzeit sind bereits einige Modelle zum Beurteilen dieser Defekte bzw. zur Lebensdauerbeurteilung etabliert. Im Rahmen des Teilprojektes wird ein neues Lebensdauermodell entwickelt, welches auf den bekannten Modellen örtliches Konzept, Rissfortschrittskonzept sowie das Fehlstellenmodell basiert. Als zu untersuchendes Material wird die Aluminiumlegierung AlSi10Mg verwendet. Grundlage des Lebensdauermodells sind Wöhlerkurven verschiedener Eigenspannungs-, Rauheits- und Geometriezustände bei verschiedenen Lastverhältnissen und Beanspruchungsarten. Abschließend ist das Lebensdauermodell auf Bauteilebene zu validieren.

Erste Ergebnisse

Die Auswirkungen der Probengeometrie auf die Ermüdungseigenschaften von PBF-LB/M/AlSi10Mg-Bauteilen wurden mittels einer statistischen Bewertung bruchauslösender Inhomogenitäten untersucht. Die durch die Inhomogenitäten hervorgerufene örtliche Spannungsüberhöhung in Form der Kerbwirkung führt bei ausreichend hoher Belastung zur Rissausbreitung. Mithilfe zweier unterschiedlicher Probengeometrien ist es möglich, den Effekt des statistischen Größeneinflusses zu betrachten. Dieser besagt, dass in großen Bauteilen mit erhöhter Wahrscheinlichkeit ein kritischer Defekt vorliegt. Durch diesen Effekt liegt die Ermüdungsfestigkeit von Proben mit geringem hochbelastetem Bereich oberhalb derer von Proben mit größerem maximalbelastetem Bereich. Bei allen untersuchten Probekörpern stellte sich heraus, dass sich der Rissausgang stets an der Oberfläche oder im oberflächennahen Bereich befindet. Dies hat zur Folge, dass Ermüdungsuntersuchungen bei gleicher Probengeometrie, jedoch unterschiedlicher zyklischer Belastungsart (Umlaufbiegung, Zug-Druck) vergleichbare Resultate aufzeigen. Weiterhin wurde deutlich, dass Inhomogenitäten mit einer Rissgröße von bis zu einer Spannungsamplitude von 130 MPa zur Dauerfestigkeit führen. Inhomogenitäten in dieser Größenordnung scheinen bei gekerbten Probekörpern bereits bei hohen Spannungsamplituden zu Durchläufern zu führen [6].

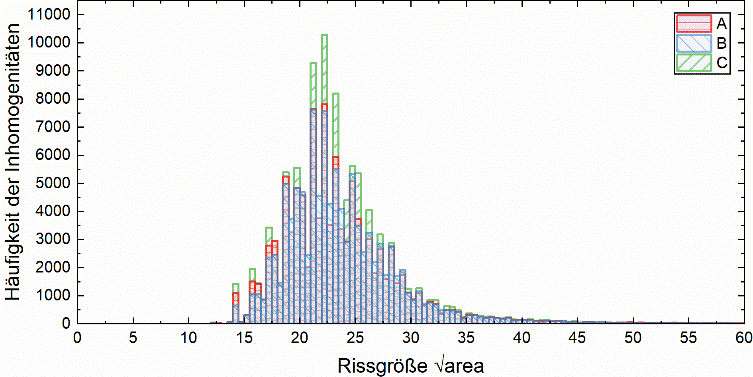

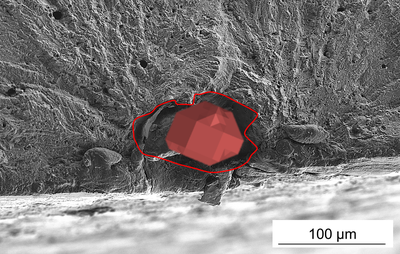

Die bruchauslösenden Inhomogenitäten konnten in computertomografischen (CT) Scandaten identifiziert und mittels numerischer Analyse hinsichtlich des Anteils der Rissinitiierungs- und Rissausbreitungsphase an der Gesamtlebensdauer des Bauteils eingeordnet werden. Die anschließende Ermüdungsbelastung und Auswertung der Bruchfläche mittels REM ermöglicht die Identifikation der bruchauslösenden Inhomogenität im CT-Scandatensatz. Hierbei wurde deutlich, dass die ursprüngliche (CT) Inhomogenität sich mit Belastung deutlich verformt, wobei sich ggf. auch aufeinanderliegende Flanken von Poren geöffnet haben. Daher ist die in der Bruchfläche erkennbare Inhomogenität deutlich größer als aus der CT-Messung vermutet wurde (Abbildung 2, rechts). Die Häufigkeitsverteilung der prozessinduzierten Inhomogenitäten zeigt dabei, dass nicht die größte Inhomogenitäten zum Versagen führen, wenn sich diese im Bauteilvolumen befinden (Abbildung 2, links). Demnach geht von Inhomogenitäten, welche sich am Bauteilrand bzw. in dessen unmittelbaren Umgebung befinden, trotz deutlich kleinerer Größe ein Ermüdungsversagen aus.

Abbildung 2: Häufigkeitsverteilung der Prozessbedingt eingebrachten Inhomogenitäten nach CT-Scan der Ermüdungsproben A, B und C (links). Ermüdungsbruchfläche der Probe C mit Rissursache (rote Umrandung) sowie zugehörige nach numerischer Analyse ermittelte CT-Inhomogenität (rechts).

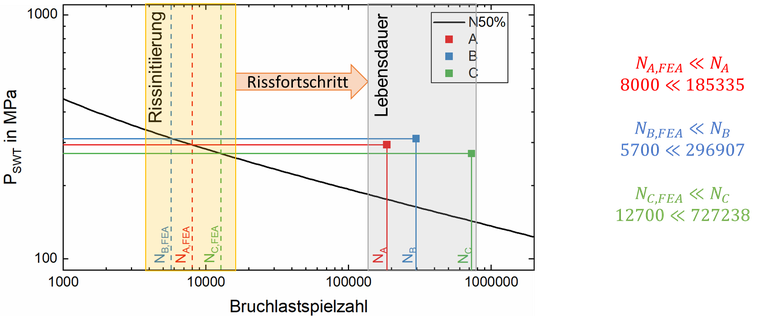

Die numerische Betrachtung der bruchauslösenden Inhomogenität aus dem CT-Datensatz zeigt, dass die experimentell ermittelte Bruchlastspielzahl signifikant oberhalb der numerisch berechneten Bruchlastspielzahl liegt (Abbildung 3). Der Grund hierfür liegt in dem sehr hohen örtlichen Spannungs-Dehnungs-Verhalten direkt an der kritischsten Inhomogenität. Diese hohen Spannungs- und Dehnungswerte im Rahmen der Rissinitiierungsphase scheinen einen signifikant geringeren Einfluss auf die Bauteillebensdauer als die Phase des Rissfortschritts zu haben [7].

Abbildung 3: Vergleich der Schädigungsparameter nach Smith, Watson und Topper laut Experiment (durchgezogene Linien) und FEA (gestrichelte Linien) der Ermüdungsproben A, B und C. Es wird deutlich, dass die Rissausbreitung einen signifikant größeren Einfluss auf die Bauteillebensdauer einnimmt als die Rissinitiierungsphase.

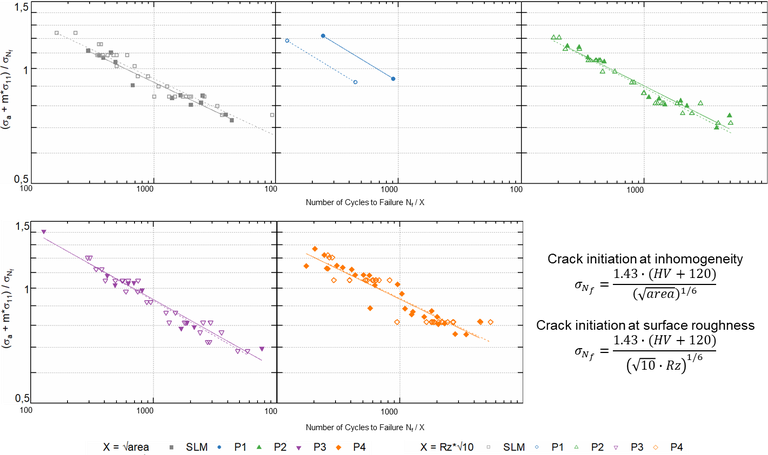

Neben den Inhomogenitäten wirken sich weiterhin die prozessbedingte Oberflächenrauheit und Eigenspannung direkt auf die Ermüdungsfestigkeit aus. Hierfür wurden die Auswirkungen von Wärmebehandlung [4] sowie von Konturdruckparametern experimentell untersucht. Um den Einfluss von Eigenspannungen auf die tatsächliche Spannungsamplitude zu berechnen, wurde ein mittlerer Spannungssensitivitätsfaktor definiert. Teile, die mit verschiedenen Druckparameter-Sätzen hergestellt wurden, zeigten vergleichbare Eigenspannungen . Zur Vorhersage der Zeitfestigkeit von PBF-LB/M/AlSi10Mg wurde eine Korrektur der Spannungsamplitude zu bestimmt. Durch Berücksichtigung der risseinleitenden Inhomogenität als Teil der Porosität nach Shiozawa wurde die Streuung der S-N-Kurven reduziert. Eine Modifikation von Shiozawas Ansatz, wobei die rissinitiierende Größe durch die Oberflächenrauheit mit dem Faktor ersetzt wird und die Korrektur der Spannungsamplitude mit den Eigenspannungen, zeigt eine vielversprechende Methode zur Vorhersage der Ermüdungslebensdauer auf Basis der Rissinitiierung (Abbildung 4). Im Vergleich zu Shiozawa ist eine Vorhersage vor dem Testen möglich und daher ohne Untersuchung der getesteten Rissflächen [8].

Abbildung 4: Lebensdauervorhersage im Zeitfestigkeitsbereich nach Shiozawa. Bei einem Rissausgang an einer Inhomogenität wird die Rissgröße als  (durchgezogene Linie) bzw. bei einem Rissausgang an der Oberflächenrauheit als Rissgröße

(durchgezogene Linie) bzw. bei einem Rissausgang an der Oberflächenrauheit als Rissgröße  (gestrichelte Linie) definiert.

(gestrichelte Linie) definiert.

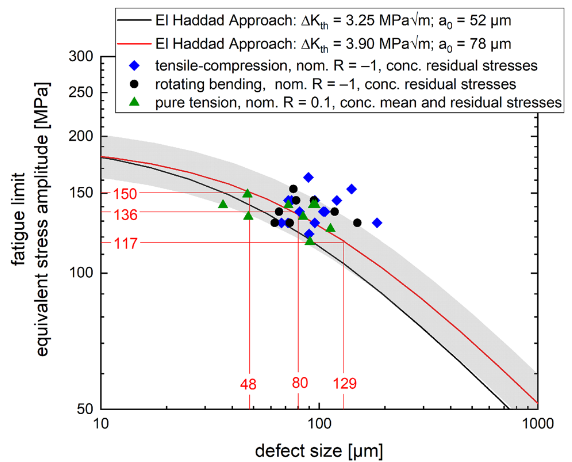

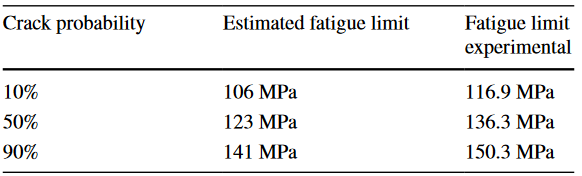

Um eine Lebensdauer auf Basis des Rissfortschritts sowie statistischer Inhomogenitätsverteilung zu ermitteln, wurden weiterhin Wöhlerkurven von gedrehten Ermüdungsproben bei unterschiedlichen Lastverhältnissen und Belastungsarten untersucht. Für die Beurteilung wurde das Kitagawa-Takahashi-Diagramm mit einem Rissfortschrittsverhalten nach Literatur verwendet. Zur Beschreibung des Übergangs zwischen ausbreitungsfähigen und nicht-ausbreitungsfähigen Inhomogenitäten wurde der Ansatz nach El Haddad gewählt. Die Untersuchungen zeigten, dass einfache Risswachstums- und Rissschließungsmodelle den Einfluss der prozessbedingt Eingebrachten Inhomogenitäten hinreichend beschreiben können (Abbildung 5). Demnach ist es möglich, die Lebensdauer und die Dauerfestigkeit vorherzusagen, wenn die Verteilung der Inhomogenitätsgröße und die global vorherrschenden Eigenspannungen bekannt sind [9].

Abbildung 5: Angepasste El Haddad Linie im Kitagawa-Takahashi-Diagramm für PBF-LB/M/AlSi10Mg inkl der berechneten bzw. experimentell ermittelten Ermüdungsfestigkeiten bei einer Bruchwahrscheinlichkeit von 10%, 50% und 90%.

Literatur

[1] M. K. Thompson et al., "Design for Additive Manufacturing: Trends, opportunities, considerations, and constraints," CIRP Annals, vol. 65, no. 2, pp. 737–760, 2016, doi: 10.1016/j.cirp.2016.05.004.

[2] N. Read, W. Wang, K. Essa, and M. M. Attallah, "Selective laser melting of AlSi10Mg alloy: Process optimisation and mechanical properties development," Materials & Design (1980-2015), vol. 65, pp. 417–424, 2015, doi: 10.1016/j.matdes.2014.09.044.

[3] M. Grasso and B. M. Colosimo, "Process defects andin situmonitoring methods in metal powder bed fusion: a review," Measurement Science and Technology, vol. 28, no. 4, p. 44005, 2017, doi: 10.1088/1361-6501/aa5c4f.

[4] L. Strauß, S. Lübbecke, and G. Löwisch, "Optimizing the Solution Annealing of Additively Manufactured AlSi10Mg," HTM Journal of Heat Treatment and Materials, vol. 78, no. 5, pp. 300–316, 2023, doi: 10.1515/htm-2023-0015.

[5] M. Schuch, T. Hahn, and M. Bleckmann, "The mechanical behavior and microstructure of additively manufactured AlSi10Mg for different material states and loading conditions," Materials Science and Engineering: A, vol. 813, p. 141134, 2021, doi: 10.1016/j.msea.2021.141134.

[6] L. Strauß, N. Kurenbach, S. Lübbecke, M. Moser, V. Nedelkovic-Groha, and G. Löwisch, Eds., Statistische Bewertung bruchauslösender Inhomogenitäten additiv gefertigter Proben aus AlSi10Mg unter zyklischer Beanspruchung. Deutscher Verband für Materialforschung und –prüfung e.V, 2022.

[7] L. Strauß and G. Löwisch, Eds., Bruchauslösende Inhomogenitäten bei PBF-LB AlSi10Mg-Bauteilen: Ermittlung der Rissinitiierungsphase aus dem CT-Scan. Deutscher Verband für Materialforschung und –prüfung e.V, 2023.

[8] L. Strauß and G. Löwisch, "Effect of Residual Stress, Surface Roughness, and Porosity on Fatigue Life of PBF-LB AlSi10Mg," in Advanced Structured Materials, Lectures Notes on Advanced Structured Materials 2, H. Altenbach, L. Hitzler, M. Johlitz, M. Merkel, and A. Öchsner, Eds., Cham: Springer Nature Switzerland, 2024, pp. 275–290.

[9] L. Strauß and G. Löwisch, "Prediction of fatigue lifetime and fatigue limit of aluminum parts produced by PBF-LB/M using a statistical defect distribution," Prog Addit Manuf, 2024, doi: 10.1007/s40964-024-00577-1.